W projektowaniu zaszliśmy już na prawdę daleko, jeśli chodzi o wykorzystanie BIM. Mamy szczegółowe modele z informacjami, przeprowadzamy koordynacje wielobranżowe, mamy projektowanie parametryczne, automatyzacje, część z Was wykorzystuje być może sztuczną inteligencję. Jak jednak zebrać wszystkie istotne informacje z procesu projektowania na budowę? I w jaki sposób są one wykorzystywane przez kadrę inżynierską i pracowników budowanych? W tym wpisie przyjrzymy się przepływowi informacji od projektanta do wykonawcy na przykładzie cyfrowego zbrojenia.

Ten wpis bazuje się w dużej mierze na publikacji o cyfrowym zbrojeniu opracowanym przez buildingSMART Norge Armeringsgruppe. Podziękowania dla wszystkich zaangażowanych, którzy dzielą się swoim doświadczeniem i pracują nad standaryzacją w branży budowlanej!

Spis treści

1. Obecny proces pracy ze zbrojeniem

Wraz ze wzrostem popularności metodyki BIM, co raz więcej firm projektowych modeluje zbrojenie w 3D. Dzięki temu mamy możliwość m.in. przeprowadzenia kontroli kolizji zbrojenia przed montażem. Możemy również lepiej zrozumieć, czy zamodelowane zbrojenie będzie spełniało normowe wymagania odnośnie minimalnych odległości pomiędzy prętami, żeby zapewnić odpowiednią jakość podczas procesu betonowania. Oraz czy rzeczywiście całe to zbrojenie ‘zmieści się’ w formie szalunkowej:-)

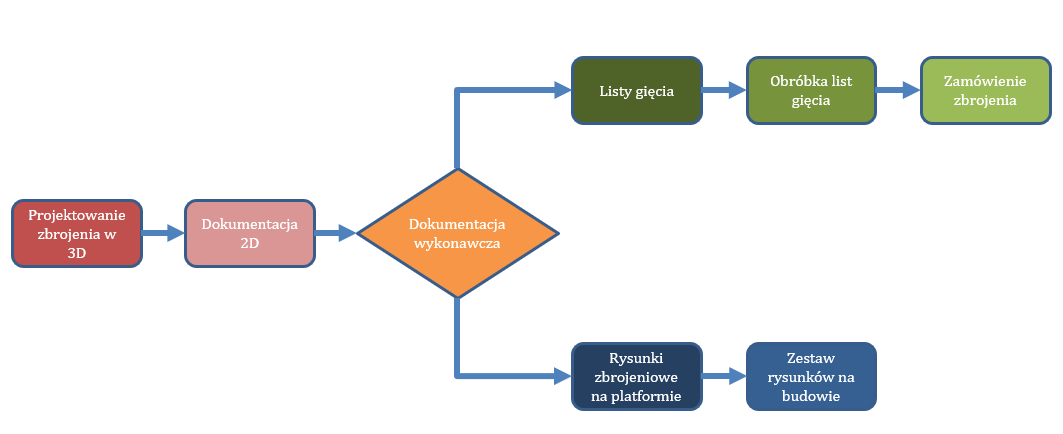

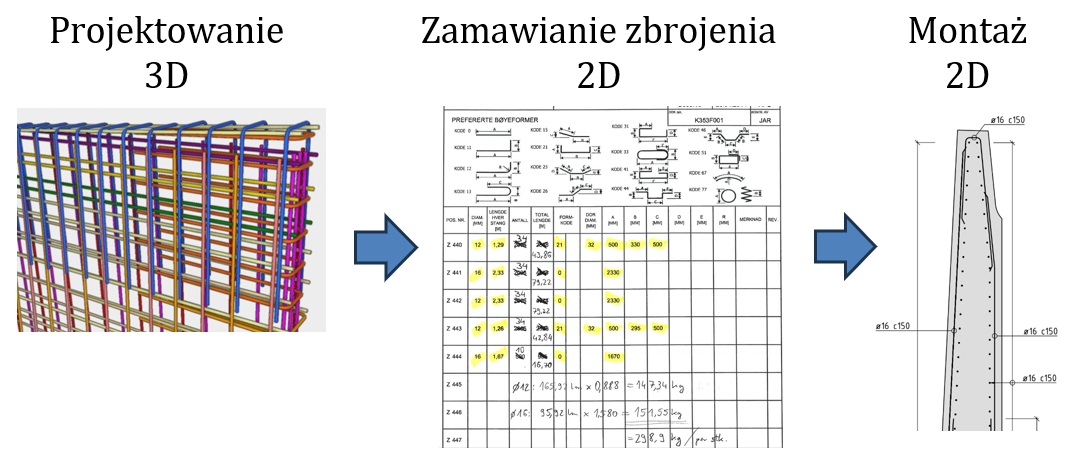

Dzięki modelowaniu zbrojenia w 3D i wprowadzeniu niezbędnych poprawek na etapie projektowania, na samej budowie występuje mniej kolizji. Jest to ogromna zaleta zarówno dla projektanta jak i wykonawcy. Równocześnie, pomimo że projektant ma pełny model zbrojenia w 3D, dalej często tworzy rysunki zbrojeniowe w 2D oraz listy gięcia prętów.

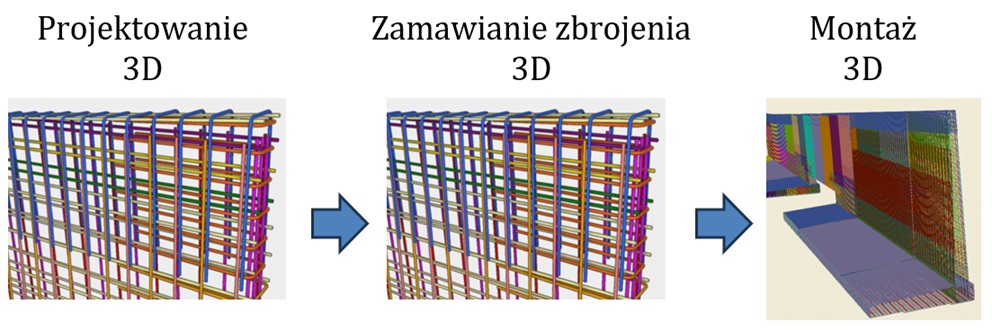

Innymi słowy, dochodzi do sytuacji pokazanej na rysunku poniżej: modelowanie przebiega w 3D, następnie dokumentacja jest ‘spłaszczana’ do 2D. Listy gięcia i rysunki zbrojeniowe stanowią dokumentację wykonawczą, z którą dalej pracuje wykonawca. Na podstawie rysunków i list gięcia wykonawca zamawia zbrojenie i montuje pręty.

W celu zamówienia zbrojenia, wykonawca musi sprawdzić i obrobić listy gięcia. W zależności od jakości dokumentacji może być konieczne np. sprawdzenie na rysunkach zbrojeniowych które pręty z listy gięcia są w wybranym elemencie konstrukcyjnym – jak płycie albo belce, którą chcemy zazbroić w pierwszej kolejności. Wykorzystywany jest tutaj zwykle PDF i Excel, czasem rysunki są drukowane i ręcznie zaznaczamy to, co chcemy zamówić. Następnie skanujemy i wysyłamy zamówienie do dostawcy zbrojenia. Możemy to zrobić poprzez email albo różnego rodzaju platformy. Proces ten zdecydowanie nie jest ustandaryzowany. Dlatego dostawca zbrojenia otrzymuje zamówienie w różny sposób, w zależności od zamawiającej firmy i projektu. Następnie sam musi wpisać dane opisujące figury zbrojeniowe do swoich maszyn. Jest to czasochłonne i widzimy, że możliwości błędu i zwykłej ludzkiej pomyłki jest sporo:

- Projektant spłaszczający dokumentację do 2D – mogą występować niezgodności pomiędzy modelem i rysunkami oraz listami gięcia.

- Wykonawca zamawiający zbrojenie – ręczne zaznaczanie prętów i przygotowanie zamówienia – nieustandaryzowany proces.

- Dostawca otrzymujące zamówienie w różny sposób, który potrzebuje ręcznie przekazać te dane do maszyn.

Obecny proces pracy ze zbrojeniem możemy również pokazać w uproszczony sposób, jak na rysunku poniżej:

2. Zoptymalizowany proces przy wykorzystaniu cyfrowego zbrojenia

Spójrzmy jeszcze raz na obecną metodykę pracy przedstawioną na rysunku 1 i zastanówmy się: Jak możemy zoptymalizować ten proces? Czy jest możliwe usunięcie kilku etapów, oszczędzając przy tym czas, przy zachowaniu odpowiedniej jakości?

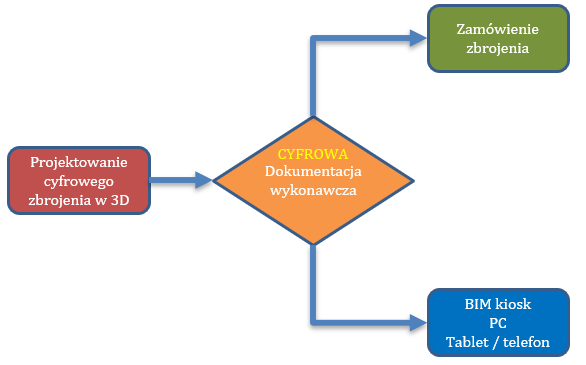

Na projekcie, na krórym obecnie pracuję, po wcześniejszych doświadczeniach, wielu spotkaniach i metodzie prób i błędów, pozbyliśmy się kilku zbędnych kroków, oraz dodaliśmy parę przydatnych narzędzi. Obecnie proces ten wygląda następująco:

Projektant nie spłaszcza stworzonych modeli w 3D, ale przesyła je w otwartym formacie .ifc na platformę wykonawcy. Projektant nie tworzy również list gięcia. Na podstawie cyfrowej dokumentacji wykonawczej, oprócz zamawiania zbrojenia, wykonawca prowadzi również prace montażowe zbrojenia. Dokumentacja jest dostępna dla pracowników i kadry w BIM kioskach, na komputerach i tabletach, lub telefonach. Przy okazji komentarz odnośnie niezależnej kontroli dla procesu projektowania – odbywa się ona również na podstawie modeli zbrojenia i przekazywaniu uwag w plikach BCF.

Żeby móc wykorzystywać modele do budowy, na której nie ma rysunków (bądź są one ograniczone do kilku wymaganych rysunków poglądowych), potrzebujemy pewnych narzędzi, które będą dostępne dla pracowników budowlanych. W końcu, zabierając im rysunki, musimy przekazać informacje do budowy w inny sposób – na podstawie modeli. W moim doświadczeniu najlepiej do tego sprawdza się stacja / BIM kiosk. Krótkie wyjaśnienie, czym ono jest:

- To komputer w oddzielnym, przeznaczonym do tego kontenerze, albo w formie przenośnej skrzyni;

- Zapewnia dostęp do aktualnej informacji bezpośrednio na budowie;

- Musi posiadać dostęp do internetu oraz potrzebne oprogramowanie;

- Powinien być umieszczony w odpowiednim miejscu / jak najbliżej frontu robót.

Więcej o kiosku BIM przeczytasz w naszym poprzednim artykule: BIM kioski – czy potrzebujemy ich na budowie?

3. Cyfrowe zbrojenie i format BVBS

Czym jest dla nas w takim wypadku cyfrowe zbrojenie? Jest to cyfrowe wsparcie dla fizycznego rozmieszczenia zbrojenia + cyfrowa produkcja zbrojenia. (Definicja za: buildingSMART Norge Armeringsgruppe).

Kolejne pytanie, to w jaki sposób możemy zamawiać zbrojenie bazując bezpośrednio na modelach, bez list gięcia? Między innymi dzięki ustandaryzowanemu opisowi zbrojenia w modelu.

W Norwegii standaryzacja procesu cyfrowego zbrojenia odbywa się pod patronatem organizacji buildingSMART Norge. W grupie roboczej zajmującej się tym tematem biorą udział przedstawiciele wszystkich największych firm projektowych w branży, wraz z przedstawicielami producentów oprogramowania. . Wpis ten bazuje się m.in. na prezentacji oraz publikacji ‘Digital Armering’ opracowanej przez buildingSMART Norge Armeringsgruppe. Link do oryginału w języku norweskim: https://buildingsmart.no/publikasjoner-veiledninger

W procesie przekazywania informacji od projektanta do wykonawcy korzystamy z plików IFC. Dodatkowo pliki IFC zawierają zbrojenie z kodem BVBS, który wykorzystywany jest przez producentów zbrojenia i zastępuje tradycyjną listę gięcia.

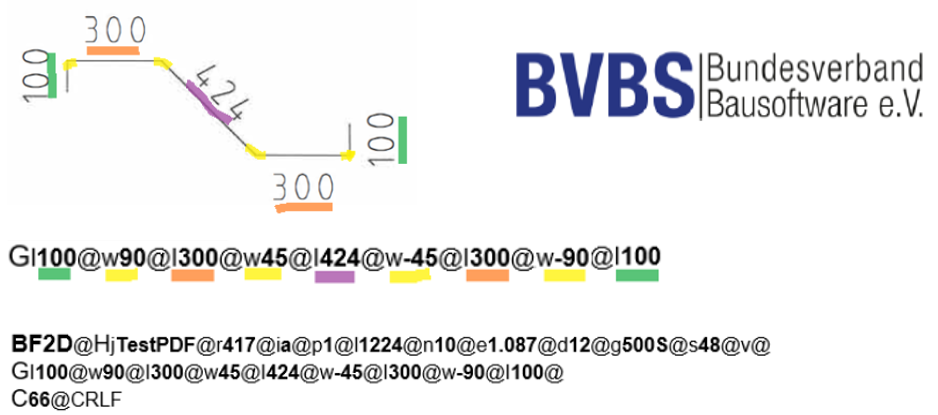

BVBS to format zbrojenia opracowany przez kluczowych przedstawicieli niemieckiej branży budowlanej. Główne cechy BVBS to:

- Skoncentrowany na kodzie czytelnym dla maszyn

- Metoda jest „uniwersalna”, co oznacza: niezależność od standardowych kodów kształtu

- Format obsługuje zarówno płaskie, jak i przestrzenne formy gięcia oraz siatki zbrojeniowe

- Kod składa się z bloku informacyjnego, bloku geometrii oraz sumy kontrolnej

Najczęściej używane oprogramowanie do modelowania zbrojenia obecnie oferuje coraz lepsze wsparcie dla BVBS. W praktyce zbrojenie w programie do modelowania jest kodowane do ciągu znaków, który tworzy oddzielny parametr dla zbrojenia o nazwie BVBS.

Przykład opisu pręta zbrojeniowego w BVBS – u góry pręt, poniżej opisana sama geometria, a na dole pełny kod, zawierający m.in. numer projektu i odnośniki do rysunków lub modeli:

Dlaczego wykorzystujemy BVBS?

- Ponieważ otrzymujemy takie same dane niezależnie od programu.

- Informacje o zbrojeniu są w jednym i tym samym miejscu, na każdym projekcie – czyli w modelu, w pliku IFC. W praktyce każdy pręt posiada dodatkowy atrybut, z unikalnym kodem BVBS.

- Optymalizacja produkcji, ponieważ kody są czytelne dla maszyn. Co prawda dostawca dalej mui ‘obrobić’ otrzymaną informację, ale jest ona dostarczana w ustandaryzowany sposób. A dzięki temu, że kody są czytelne dla maszyn, nie ma potrzeby ręcznego wpisywania wartości na produkcji.

- Brak konieczności inwestycji dla wszystkich stron projektu.

- Wykorzystujemy oprogramowanie, które już mamy do dyspozycji. To prawopodobnie największa zaleta tej standaryzacji.

Na rynku jest dostępnych kilka darmowych i płatnych przegladarek BVBS (BVBS viewer), gdzie wpisując kod pręta, możemy sprawdzić, jaki kształt otrzymamy.

Jak ze wszystkim, również format BVBS ma pewne ograniczenia. Do głównych z nich możemy zaliczyć:

- Zbrojenie zakończone stalowymi płytkami (rys. 7) może być źle opisywane podczas Exportu do BVBS. W takim wypadku najlepiej wprowadzić komentarz o takim zakończeniu i upewnić się, że dostawca zdaje sobie z tego sprawę.

- Zbrojenie o zmiennej długości, opisywane jako grupa prętów, gdzie każdy kolejny jest np. 5 cm dłuższy, nie jest obsługiwane przez BVBS. Z drugiej strony, również wykonawca nie lubi takich pozycji zbrojeniowych ze zmienną długością.

- Zbrojenie spiralne nie jest na ten moment obsługiwane przez BVBS.

4. Zamawianie zbrojenia bezpośrednio z modelu BIM

W zoptymalizowanym procesie, zamiast list gięcia i rysunków zbrojeniowych, wykonawca otrzymuje model zbrojenia w pliku .ifc, zawierającym kod BVBS opisujący to zbrojenie.

Zamawianie zbrojenia przebiega w tym wypadku w następujący sposób:

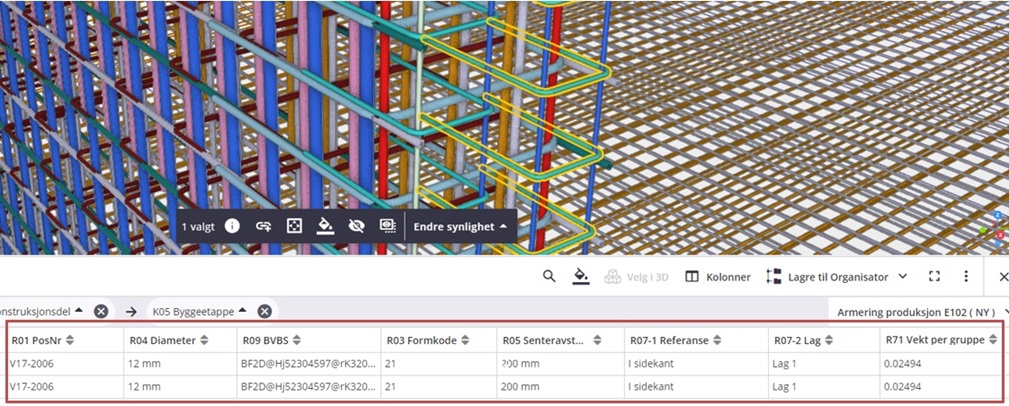

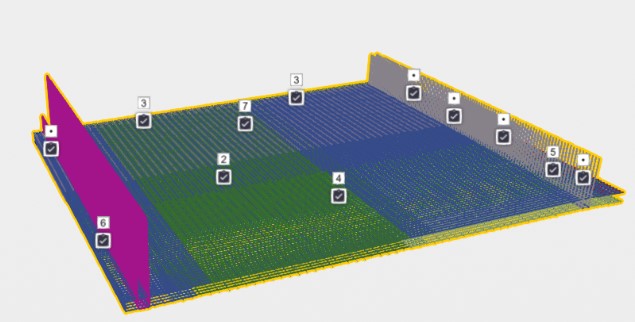

1) Wykonawca zaznacza wybrany element konstrukcyjny w przeglądarce modeli i przypisane do niego pręty.

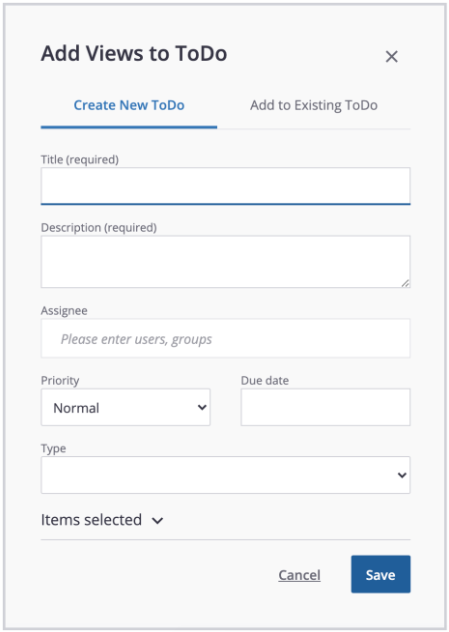

2) Wykonawca zaznacza pręty, króre chce zamówić i tworzy nowe ‘zadanie’ w przeglądarce modeli, do której ma dostęp dostawca zbrojenia. W różnych programach może się to różnie nazywać, np. ‘Komentarz’, ‘ToDo’ itd. Do stworzonego zadania przypisany jest widok 3D, który zawiera wybrane pręty.

3) Wykonawca opisuje w utworzonym zadaniu element konstrukcyjny i ew. jego sekcję oraz numer zamówienia (tytuł zadania), datę dostawy zbrojenia na budowie, kto zamówił zbrojenie i ew. w którym miejscu na budowie powinno ono być dostarczone, oraz inne przydatne informacje dotyczące zamówienia. Wykonawca ‘oznacza’ przy tym przedstawicieli dostawcy zbrojenia.

4) Dostawca zbrojenia otrzymuje powiadomienie na email, że zostało mu przypisane nowe zadanie. Jest on zobowiązany do sprawdzenia, czy wszystkie potrzebne informacje do produkcji i dostawy są opisane w zamówieniu i czy proponowana data dostawy jest dla niego w porządku. Dostawca może również dodać swoje komentarze do zadania lub skontaktować się z wykonawcą w inny sposób.

Warto zaznaczyć, że aby ten proces mógł prawidłowo przebiegać, projektant musi zamodelować obiekt w odpowieni sposób – z podziałem obiektu na elementy zgodnie z technologią wykonania. Oznacza to przykładowo, że dana sekcja płyty fundamentowej jest zamodelowana osobno, oraz ma przypisane do siebie zbrojenie, które się w niej znajduje. W tym wypadku również to zbrojenie, które jest ew. potrzebne do wykonania dalszych elementów konstrukcyjnych – np. ścian. Dzięki temu wykonawca może filtrować te informacje, które potrzebuje w danej fazie budowy.

Podsumowanie

Podsumowując, wykonawca jest w stanie wykorzystywać ten sam model, który jest stworzony przez projektanta, zarówno do zamawiania zbrojenia, jak i montażu prętów zbrojeniowych. Początkowo opisany proces, po zoptymalizowaniu, wygląda obecnie w ten sposób:

Projektant nie tworzy ani oddzielnych list gięcia, ani rysunków zbrojeniowych. Największe korzyści tego podejścia to:

- Efektywny przepływ danych

- Mniej manualnych procesów

- Czas

- Jakość

Co w efekcie daje oszczędności – poprzez optymalizację pracy oraz uniknięciu potencjalnych błędów.